最佳答案

在刚过去的广州车展期间,小鹏G3正式亮相,宣布今年12月12日上市并交付首批车辆。现在,小鹏汽车准备的咋样了?

就在本月,海马小鹏智能工厂首次揭开神秘面纱。海马小鹏智

在刚过去的广州车展期间,小鹏G3正式亮相,宣布今年12月12日上市并交付首批车辆。现在,小鹏汽车准备的咋样了?

就在本月,海马小鹏智能工厂首次揭开神秘面纱。海马小鹏智能工厂占地面积约45万平方米,总投资20余亿元,一期建设产能为年产15万辆。该工厂是海马汽车与小鹏汽车共同打造的全新工厂。

工厂被赋予了更多智能化元素,创新点超过60项。硬件方面,使用近300台工业机器人、116台物流AGV(自动导引运输车)、RFID(无线射频识别系统)、传感器、数据采集器、工业交换机等智能装备;软件方面,集成MES、工业网、大数据应用、人工智能、知识工作自动化等手段,实现全面质量管理“人机料法环”的互联互通,进而实现产品品质制造智能化。

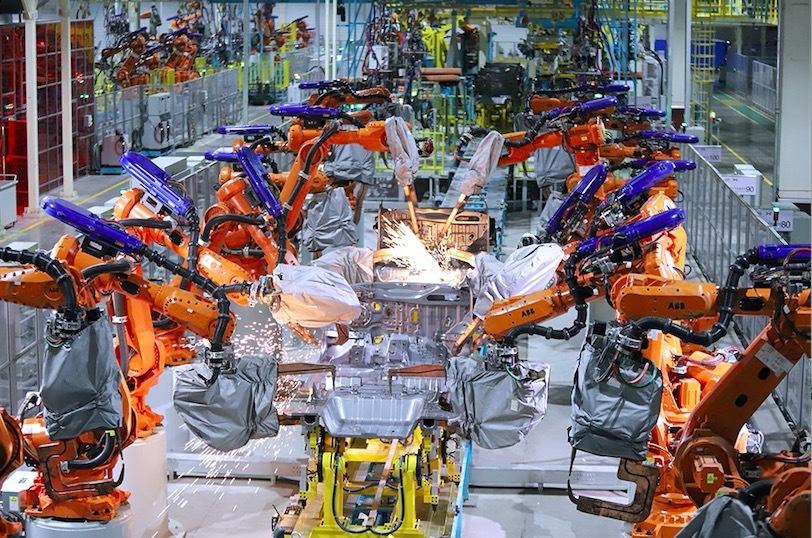

焊装车间:2600个焊点实时在线监控,自动化率达85%

海马小鹏智能工厂焊装车间一期占地21,500平方米,拥有一条四车型柔性生产线,具备不同平台白车身混线生产能力;生产线主要由前纵梁线、前车身总成线、中地板总成线、后地板总成线、下车身总成线、车身总成线等工艺分线构成,共投入250台ABB自动焊接机器人、196把尼玛克机器人焊钳、184台博世中频自适应焊机,焊接整体自动化率达85%,全车间约2600个机器人焊点参数100%在线监控。

整个焊装车间按照工业4.0理念一次规划分步实施,实现了焊接参数、品质管理、设备管理、物流配送等各方面的自动化管理。其中,品质管理方面,博世中频自适应焊机根据不同的焊接工况实时调整焊接参数,保障焊接品质,避免虚焊、烧焊、飞溅毛刺等焊接缺陷。

生产管理方面,生产协同平台通过RFID(无线射频识别系统)系统实现生产计划自动排序、不同车型参数的自动调取、在制库存及异常车辆管理等;通过计划队列校核、人工选择确认、设备自动防错等多方联控确保差异件及车型切换的准确性。

涂装车间:国际领先水性漆B1B2工艺,100%自动化喷涂

海马小鹏智能工厂涂装车间共分为四层,共占地72,000平方米。车间采用行业领先的B1B2紧凑型水性漆工艺,主要包含前处理电泳线、焊缝涂胶线、打磨线、喷涂线、检查精修等工序,节拍可达到75秒,可实现多车型混流生产。

作为智能化车间管理的重要方式,系统数据分析在涂装车间被广泛应用,主要体现在PMS(生产管理系统)、PMC(生产及物料控制)、ANDON和RFID(无线射频识别系统)。

比如,在PMS中,基于工业4.0及大数据分析的参数管理系统,涂装车间实现了全车间2000多个工艺参数监控、150多个能耗参数、100多个设备参数都得到监控,关键参数实现设备互动,关键参数实现无纸化工艺传输。

总装车间:单台配送率超过90%,智能化质量检测

总装车间占地24,000平方米,主要包括内饰线、底盘线、动力总成分装线、前悬后桥分装线、车门分装线、仪表分装线、前端模块分装线,同时还具备独立整车检测车间。

总装车间同样体现了智能科技感。首先,物流配送方面,总装线应用100台物流AGV,配合自动化输送线,通过物流信息管理系统实现智能物流体系,实现总装车间90%的物料自动配送。

其次,在玻璃涂胶线方面,为配合小鹏G3太空驾驶座舱的1.889㎡全景挡风玻璃,总装车间使用的玻璃涂胶机器人,采用的是ABB公司的IRB4600系列机器人,线体为往复式循环结构,节拍更快,可整体实现前后风挡玻璃和四角窗玻璃的整体涂胶作业,风挡玻璃机器人涂胶系统可自动检测风挡玻璃的轮廓,智能调整涂胶轨迹,保证涂胶质量。

另外,海马小鹏智能工厂在规划和建设中引进了大量的智能化设备或控制方案,保证生产有效实现,比如采用了全球领先的阿特拉斯电动工具进行关键拧紧点的扭矩和角度的控制,同时建立了扭矩管理系统,可以对每个关键扭矩和角度进行智能控制、记录、追溯。

在海马小鹏智能工厂的总装车间中,还设有独立的检测车间。为了保证小鹏G3的高品质交付,海马小鹏智能工厂检测线为德国进口,是目前世界上最为先进的检测线集成商之一,主要实现四轮定位、大灯标定、侧滑、转毂、高智能自动辅助驾驶系统及传感器等检测。

针对高智能自动辅助驾驶系统方面,小鹏汽车采用国内领先水平的专业标定检测设备,通过多种场景目标的仿真模拟,自动对小鹏G3周身多处雷达、摄像头等传感器及对应系统进行全面测试。

【南方+记者】郜小平

【作者】 郜小平

【来源】 南方报业传媒集团南方+客户端