最佳答案

上世纪七十年代初期,日本企业掀起了一种全员参与的生产维修方式,其目最大程度保证设备效率最大化;依照这个目标,要求完全消除因设备操作产生的故障、缺陷、浪费以及损

上世纪七十年代初期,日本企业掀起了一种全员参与的生产维修方式,其目最大程度保证设备效率最大化;依照这个目标,要求完全消除因设备操作产生的故障、缺陷、浪费以及损失;该活动后来被称为“全员生产维修”,简称TPM; TPM是英文Total Productive Maintenance的缩略语,中文译名叫全员生产维护,又译为全员生产保全。

在这里我们就其中几个重要概念做一个解读,需要更详细的内容,可以参考某些专业书籍,这里制作一个引路的作用:

一、全面生产维护的六大损失

设备故障、设备调整、闲置停顿、速度减慢、过程缺陷、产出减少

以上六种情况,被TPM定义为六大浪费,如果能消除这六大浪费,将会给企业带来巨大利润;TPM的这几点也是精益生产成功的基础、保证。

二、衡量指标

TPM的指标是设备综合效率(OEE),它主要考核了设备的三个方面:

设备综合效率 = 时间开动率 * 性能开动率 * 合格率

时间开动率 =实际工作时间/计划工作时间

计划工作时间 =每班可用工作时间-计划停机时间

实际工作时间 =计划工作时间-非计划停机时间

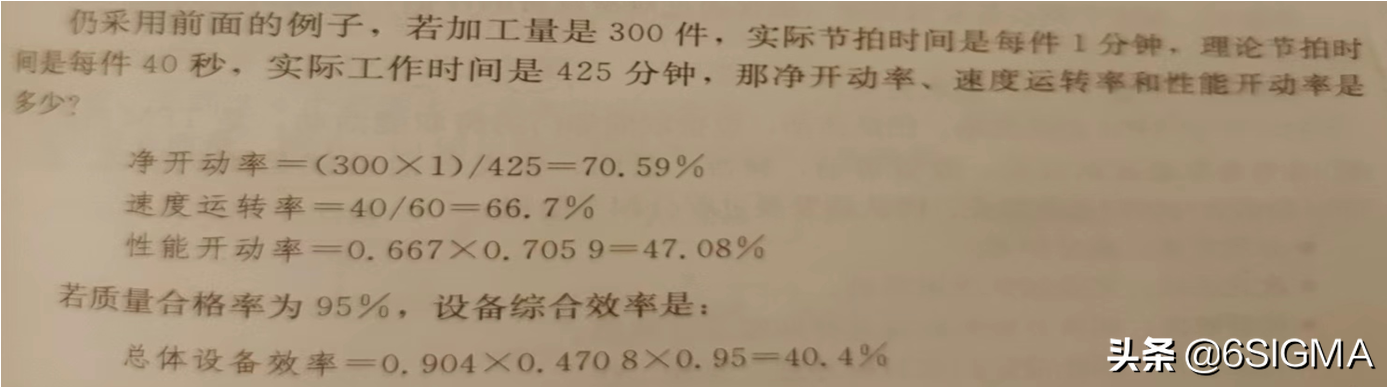

性能开动率 =净开动率*速度运转率

净开动率 =(产量*实际节拍)/实际工作时间

速度运转率 =理论节拍/实际节拍

看起来有点繁琐,实际上很简单,就是起的名字有点专业而已理解了就好,下面在举一个例子,学习如何计算:

三、判定指标(理想情况下,OEE一般大于85%)

公式利用率大于90%;

性能开动率大于95%

质量合格率大于99%